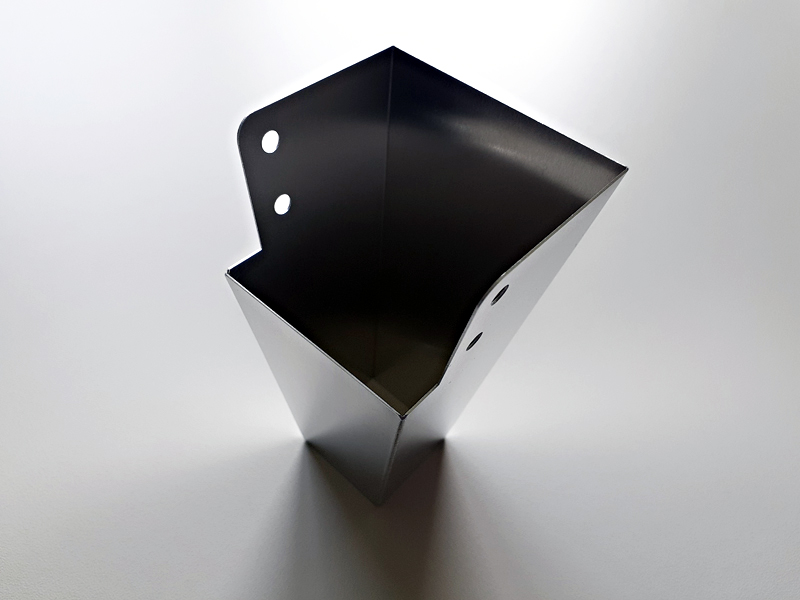

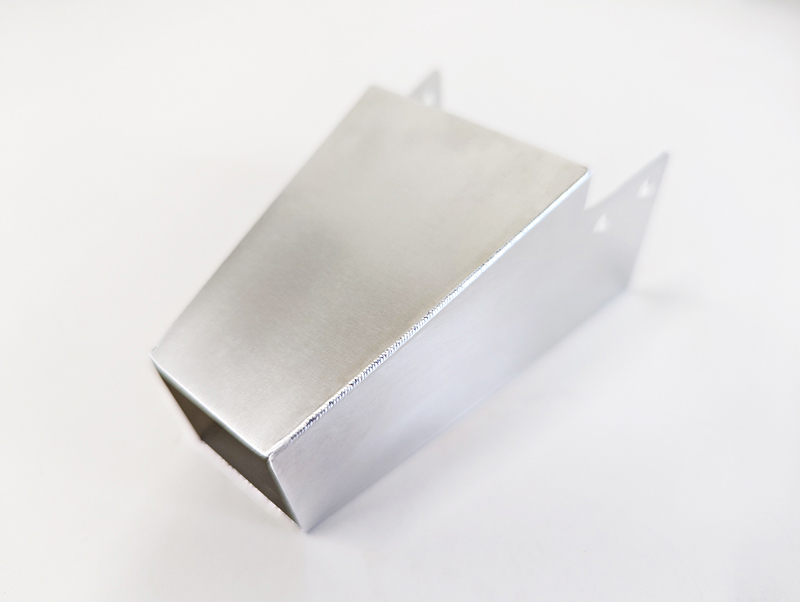

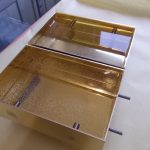

薄板アルミのホッパー

投稿日: 2022/09/06

製品例

製品概要

従来、薄板のアルミでホッパーを製作するのは、溶接構造の場合、溶け落ちてしまい、加工が困難でした。

ファイバーレーザ溶接を用いて加工条件を最適化することで、薄板でありながら隙間のないホッパーを実現しました。

加工技術ポイント

アルミA5052 t0.3の圧延材で製作しました。

鉄、ステンレスでも加工可能です。

本体に穴をあけたり、曲げを加えることも出来ます。

製品の主な使用用途

軽量化したい装置。

物の挿入、搬出が必要な装置。

対応可能加工サイズ

開口部の大きさ □50~□300

高さ 50~30 mm

この製品に関する技術情報はこちら

« 精密板金加工で作るギヤ

この事例のカテゴリー

- アルミの板金加工事例

材質別

関連事例一覧

-

板厚の違う板を溶接したテーラードブランクからの曲げ加工

強度が必要な部分は板厚を厚く、その他の部分は板厚を薄くし、板の状態で溶接してから曲げ加工をおこなう。 高度な曲げ技術が必要となるが、製品の軽量化が実現できる。 また、異種の金属の接合等によるテーラードブランクでは、その材質に応じた耐食性を持たせることも可能。

-

ネジを必要としない。ネジレスによる部品の締結

ネジを必要としない部品と部品の締結です。

従来はネジ止めによる締結をしており、取り外すことが無くてもネジ止めをしていました。

また小さな部品でもネジ止めをしていて、部品が小さいほど作業性が悪くなります。

大きな部品でもネジの数が増え重量が増します。 -

アルミの溶接をレーザ加工

反射率が高いアルミの溶接をレーザで溶接をしています。

ファイバーレーザを用いて、裏波を出し、水が漏れない溶接加工です。

ロボットでの溶接加工の為、繰り返し精度が高く安定した品質でご提供できます。

また、歪修正がいらず綺麗なビードでの溶接の為、サンダーによる仕上げもいりません。 -

アルミの溶接

アルミの溶接です。

国家資格を持った溶接職人による溶接加工です。

綺麗なビードでの溶接が可能です。 -

ファイバレーザ溶接を用いたアルミの高品位な精密板金の溶接筐体

装置全体の重量を軽くするために、アルミ製のケースをご提案。ケースの材質をアルミにすることで、ケース内部の放熱性が良くなります。

アルミの溶接は難易度が高く通常はコストアップとなりますが、ファイバーレーザ溶接構造とすることでリーズナブルな価格で提供が出来ます。 -

まるでどこを溶接したか分からないファイバーレーザ溶接

ファイバーレーザの特徴として光ファイバーから出射されるレーザは集光しやすく、

高パワー、高密度の優れたビーム品質があげられる。

この性質を利用し、パルスではなくシングルモードで照射することにより、

材料と材料のつなぎ目が見た目では曲げたような加工に見え、どこで溶接をしたのかが分からないような

高品質な溶接ができる。

また、高品質な溶接のため、溶接個所の仕上げが必要なくファイバーレーザで溶接をしっぱなしの加工でよいため、

工程の短縮も可能。 -

大物製缶品に最適なファイバーレーザ溶接による裏波溶接

大物の製缶品に最適!従来、高い技能が必要なTIG溶接による裏波溶接で組み立てていた製缶品に最新技術のファイバーレーザ溶接を導入し、ひずみが少なく気密性の高い高品位な溶接を実現しました。この技術を使って、全長1600mmの防油堤を製作しました。

-

エンボス鋼板を使った食品計測機器向けホッパーの加工

食品の計測機器に使われるホッパーの試作品です。

ホッパーの角度や距離等で物の流動を調整できます。

ステンレスを使用することにより耐食性に優れているため、

食品に使用されることが多いです。 -

気密性が必要な溶接部品の加工

一般的に、溶接の気密性が必要な部品には、TIGの肉盛り溶接やMAG溶接をおこないますが、薄板材料を用いる精密板金の場合、熱ひずみによる変形が発生してしまいます。弊社では、ファイバーレーザ溶接により、t1程度の薄板材料でも熱ひずみによる変形を抑えながら気密性のある溶接が可能になりました。合わせて、気密性溶接の保証方法として水張り試験をおこなってから出荷することが可能です。

-

リベット カラー鋼板、塗装鋼板の部品接合、締結

カラー鋼板または塗装鋼板と呼ばれる鋼板は、

加工前の材料の段階において塗装を施した材料をさします。

材料段階で塗装がされているため、

キズや加工中の熱により焦げやドロスといった加工難易度が上がりますが、

加工後に塗装に出す必要がないため、

処理に出す手間が省けリードタイムが短縮できることがメリットです。材料段階で塗装がしてあるため、溶接ができないことがデメリットで、

部品をくっつけるためにはネジやリベットを用いた部品の締結が必要になります。 -

R形状 タブレット対応キオスク端末筐体

大きなカーブを取り入れた存在感のあるデザインを精密板金の技術で表現しました。

レーザ溶接を取り入れて部品を一体化したアルミ製の軽量ボディは、

デスクに置いたり、壁に掛けたり、使う人を最優先に考えた自由なレイアウトを可能にしました。 -

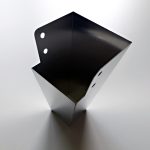

スタイリッシュデザインの名刺受け、貴名受けとして展示会や受付に最適

名刺受けです。

展示会での名刺受けの設置用に作成しました。

そのほかにも、会社の玄関等に設置する等、使い方はいろいろです。 -

銅板のスポット溶接加工

無酸素銅C1020の板材をスポット溶接加工することが可能です。

無酸素銅は、電気や熱の伝導性が良く、絞り加工に優れ、溶接性・耐食性・耐候性が良い材料です。

熱伝導性が高いため溶接に適さず、鋼と比べて熱ひずみも大きい材料ですが、スポット溶接であれば、熱ひずみの影響を抑えながら、2枚の板材を接合することができます。

-

薄板アルミのホッパー

従来、薄板のアルミでホッパーを製作するのは、溶接構造の場合、溶け落ちてしまい、加工が困難でした。

ファイバーレーザ溶接を用いて加工条件を最適化することで、薄板でありながら隙間のないホッパーを実現しました。 -

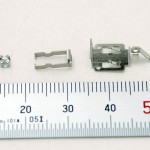

順送型を必要としない超微細精密板金

±10μの精度を可能とした精密板金。

専用の金型を作らずに汎用の金型の組み合わせにより加工をします。

金型作成によるコストや納期の短縮が可能です。 -

マークTypeMでの加工技術

超精密板金加工。

打ち抜き精度±0.01mmにて切断加工を行います。人間が手で持つとそれだけで材料に熱が伝わり、精度の誤差が出る為、抜きから曲げまで一体の設備の中で加工するNCパンチプレス工法です。

板厚が0.1~0.3mmまでの加工が可能です。 -

スイッチ-超微細精密板金

超微細精密板金です。 人間が材料を手に持ってしまうと体温が材料に伝わり金属が伸び縮みする為、高い精度が出ません。 その為、設備装置の中で抜き加工から曲げ加工まで行い製品にします。 また加工方法も専用金型を使用することなく、汎用の抜き金型を組み合わせる事により中量産で力を発揮します。 ±10μmを実現した超微細板金です。

-

アースプレート

超微細精密板金です。

人間が材料を手に持ってしまうと体温が材料に伝わり金属が伸び縮みする為、高い精度が出ません。

その為、設備装置の中で抜き加工から曲げ加工まで行い製品にします。

また加工方法も専用金型を使用することなく、汎用の抜き金型を組み合わせる事により中量産で力を発揮します。

±10μmを実現した超微細板金です。 -

ターミナル

超微細精密板金です。

人間が材料を手に持ってしまうと体温が材料に伝わり金属が伸び縮みする為、高い精度が出ません。

その為、設備装置の中で抜き加工から曲げ加工まで行い製品にします。

また加工方法も専用金型を使用することなく、汎用の抜き金型を組み合わせる事により中量産で力を発揮します。

±10μmを実現した超微細板金です。 -

ステンレスのエンボス鋼板を積層したテーラードブランク材料の曲げ加工

SUS304,t1のエンボス鋼板と、SUS304,t1の冷間圧延鋼板を溶接で積層して一体化させたテーラードブランクの材料を作り、曲げ加工をしている。

-

薄板アルミのホッパー

従来、薄板のアルミでホッパーを製作するのは、溶接構造の場合、溶け落ちてしまい、加工が困難でした。

ファイバーレーザ溶接を用いて加工条件を最適化することで、薄板でありながら隙間のないホッパーを実現しました。