精密板金とは

加工方法が細分化され、日々、様々な技術が生み出されている現在、板金加工も様々なジャンルに分かれて進化してきました。

一般的に板金加工とは、金属板の材料を、切断・穴開け・曲げ・溶接・絞りなどをして部品を製作することを言います。

板金加工のジャンルは、業種別、加工別に以下のように呼ばれています。

自動車板金

自動車のボディーのキズやへこみの修理の板金加工。打ち出し板金。叩き板金。

建築板金

住宅・建築などの外装仕上げ(屋根、窓サッシ、外壁など)加工。

プレス板金

専用金型を用いた量産型の板金加工。電子機器、通信機器、半導体製造機器、コンピュータ機器などの筐体や電子基盤を支えるパーツ等の板金加工。

精密板金

プレス板金と違い、専用金型を用いず汎用金型や治具を組み合わせた、多品種小量~中量の板金加工。電子機器、通信機器、半導体製造機器、コンピュータ機器、食品製造装置、医療機器などの筐体や基盤を支えるパーツ等の板金加工。

精密板金への取り組み

当社は1964年に創業し、2014年に50周年を迎えた。戦中の飛行機部品の板金加工が事業のルーツである。先代は0.2mm精度を手板金で実現した。その後、機械化、NC化が進み、金鋏がシャーリングに、ハンマーがベンダーに、職人の技術がNCデータへと変化していく。1982年に炭酸ガスレーザ加工機を国内でいち早く導入し、1985年にはドイツ製のレーザ・パンチ複合機を国内で2番目に導入した。先代は最新鋭の機械を使いこなしていくために、朝7時から従業員と勉強していた。現在も、創業の精神を活かし日々、技術と社内の仕組みを改善しながら、高精度な精密加工技術を磨いている。

従来は専用金型を用いて加工するしかないと思われていたプレス加工部品を、金型なしで加工する高精度精密板金技術を活用し、プリンター、プロジェクター、内視鏡部品を製造してきた。最近ではロボット開発、電気自動車部品、交通システムなど、時代の先端技術の開発をサポートしている。折り紙のように金属の板材料を自由自在に折り曲げ、「精密板金」「シートメタル(Sheet metal)」と呼ばれる技術を確立した。

精密板金加工は、薄板材料を使って、切断や曲げ加工するため、エネルギー消費が抑えられ、SDGsに対応した環境負荷が少ない加工法です。

超精密板金加工技術

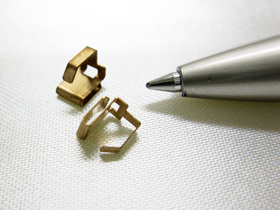

従来、電気部品の端子などは「削り出し」や「簡易金型の作成後のサンプルづくり」が必要だったが、薄板板金加工機「MERC-typeM」を導入しており、0.1~0.3mm板厚の材料において、1mmサイズの製品をワンチャックで形状抜き加工、曲げ加工を施す。

位置決めは10μm、曲げ30μmの精度で金型なしで、短時間で製品をつくることができる。削り出すことなく板材を加工しているので、1,000個程度の量産に近い部品が製作でき、顧客の早期試験を可能にする。

精密板金の流れ